Nella moderna produzione di prodotti in fibra, la ricerca dell’alta qualità e delle prestazioni elevate dei prodotti è diventata la forza trainante principale per lo sviluppo del settore. Il processo di agugliatura, in quanto tecnologia di lavorazione delle fibre efficiente e flessibile, svolge un ruolo fondamentale nel raggiungimento di connessioni forti e di una distribuzione uniforme tra le fibre. Questo articolo approfondirà come utilizzare la tecnologia e le attrezzature avanzate di agopuntura per garantire l'uniformità, la stabilità e le prestazioni previste del prodotto finale controllando rigorosamente i parametri chiave durante il processo di agopuntura e implementando efficaci processi di elaborazione successivi.

1. Applicazione di tecnologie e attrezzature avanzate per l'agopuntura

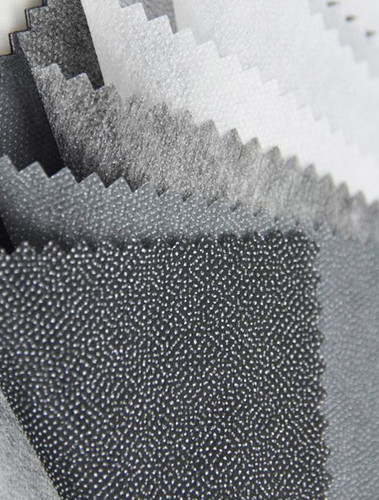

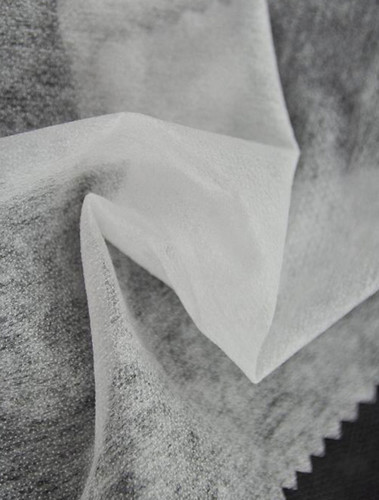

Il processo di agugliatura, in breve, consiste nel forare ripetutamente il nastro di fibre attraverso una placca ago con una punta piccola, in modo che le fibre siano aggrovigliate e agganciate tra loro per formare una struttura complessiva. Questo processo non solo migliora la forza di legame tra le fibre, ma promuove anche la distribuzione uniforme delle fibre nello spazio tridimensionale, fornendo buone proprietà fisiche ed effetti estetici al prodotto.

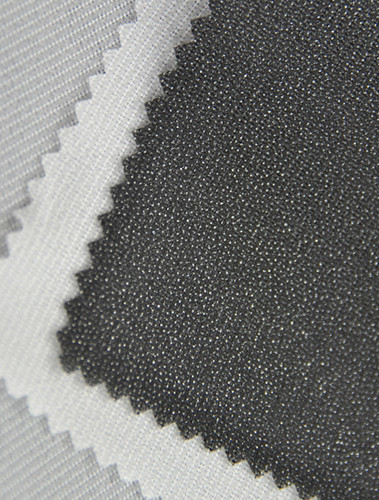

Negli ultimi anni, con il progresso della scienza e della tecnologia, anche la tecnologia e le attrezzature per l’agopuntura hanno introdotto innovazioni significative. Le macchine agugliatrici avanzate utilizzano sofisticati sistemi di controllo in grado di regolare con precisione la densità dell'agugliatura, il numero di agugliature e la profondità dell'agugliatrice. La regolazione fine di questi parametri ha un impatto diretto e significativo sulle prestazioni del prodotto finale. Ad esempio, aumentando la densità dell'agugliatura, è possibile migliorare significativamente la resistenza e la stabilità del materassino in fibra; mentre un numero ragionevole di agugliature può aiutare a ottimizzare la disposizione delle fibre, ridurre gli spazi vuoti e migliorare la densità e l'uniformità del materiale. Inoltre, le apparecchiature di agopuntura intelligenti possono regolare automaticamente la modalità di agopuntura in base a programmi preimpostati per ottenere una produzione personalizzata di diverse aree o diverse caratteristiche del prodotto.

2. Gestione raffinata del controllo dei parametri

Per garantire l'uniformità e la stabilità dell'effetto dell'agopuntura, è fondamentale controllare rigorosamente i vari parametri durante il processo di agopuntura. Innanzitutto, l'impostazione della densità dell'agugliatore deve essere determinata in base alle specifiche esigenze applicative del prodotto, non solo per garantire una resistenza sufficiente, ma anche per evitare una sensazione di durezza causata da un'eccessiva compressione. In secondo luogo, la scelta del numero di agugliature dovrebbe tenere conto dell'efficienza produttiva e del sufficiente intreccio delle fibre. Troppi aghi possono causare la rottura delle fibre, mentre troppo pochi aghi non sono sufficienti per formare una struttura stabile. Infine, l’entità della pressione dell’agopuntura influisce direttamente sulla penetrazione e sull’effetto di intreccio delle fibre e deve essere regolata accuratamente in base al tipo di fibra, allo spessore e alla densità target.

Nelle operazioni reali, le aziende utilizzano solitamente sensori avanzati e sistemi di monitoraggio per monitorare vari parametri durante il processo di agopuntura in tempo reale per garantire che siano sempre mantenuti entro l'intervallo ottimale impostato. Questa gestione raffinata non solo migliora la coerenza della qualità del prodotto, ma riduce anche il tasso di scarto causato dalle deviazioni dei parametri.

3. Miglioramento e ottimizzazione dei processi successivi

Dopo che l'agugliatura è stata completata, i processi successivi come la finitura e l'essiccazione a vapore del feltro ad ago non può essere ignorato. Il processo di finitura prevede la rimozione delle fibre in eccesso dalla superficie e la regolazione della direzione delle fibre per migliorare la sensazione al tatto e la planarità. Questi passaggi sono fondamentali per migliorare la qualità dell'aspetto e la sensazione al tatto del prodotto. L'essiccazione a vapore può rimuovere efficacemente l'umidità dalle fibre, favorire l'ulteriore solidificazione tra le fibre e garantire che il prodotto soddisfi i requisiti di stabilità dimensionale e densità specificati.

Nel contesto della protezione ambientale e dello sviluppo sostenibile, sempre più aziende stanno iniziando ad adottare tecnologie di essiccazione efficienti e a risparmio energetico e materiali rispettosi dell’ambiente per ridurre il consumo energetico e l’inquinamento ambientale. Ad esempio, l'uso di un sistema avanzato di circolazione dell'aria calda può non solo asciugare rapidamente i prodotti, ma anche massimizzare il recupero e l'utilizzo dell'energia termica, ottenendo una situazione vantaggiosa per tutti i vantaggi economici e ambientali.

English

English 简体中文

简体中文 简体中文

简体中文